Ремонт топливного насоса Т-170 Б-170 ТНВД ЧТЗ в Челябинске

с НДС 20%

Снятие топливного насоса Т-170

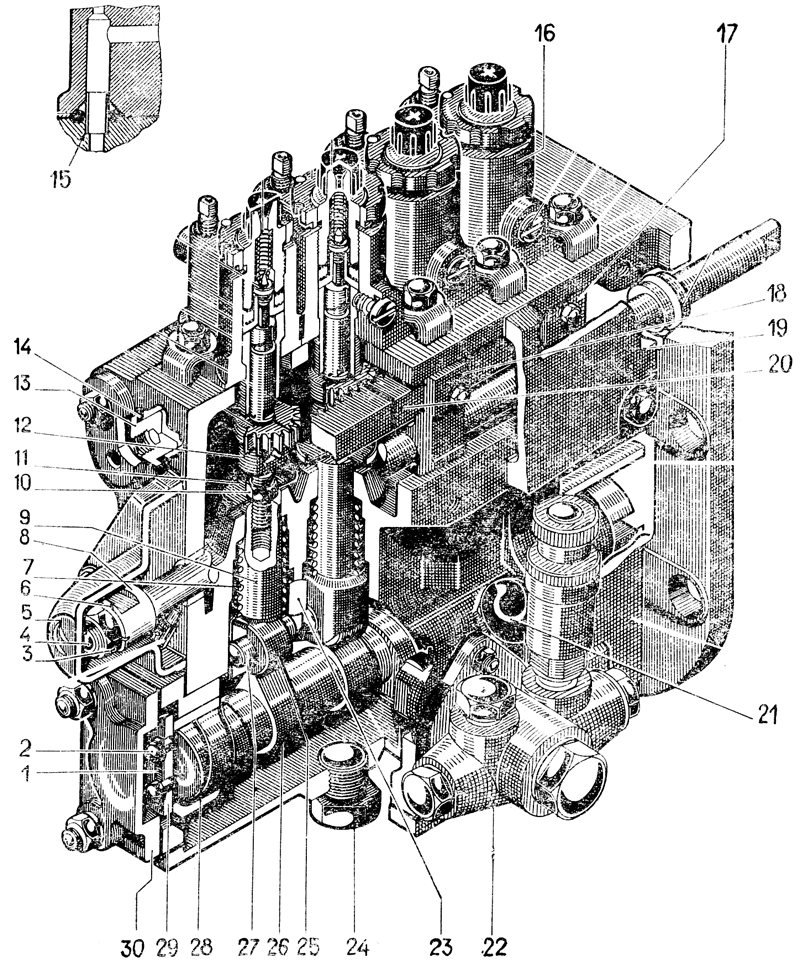

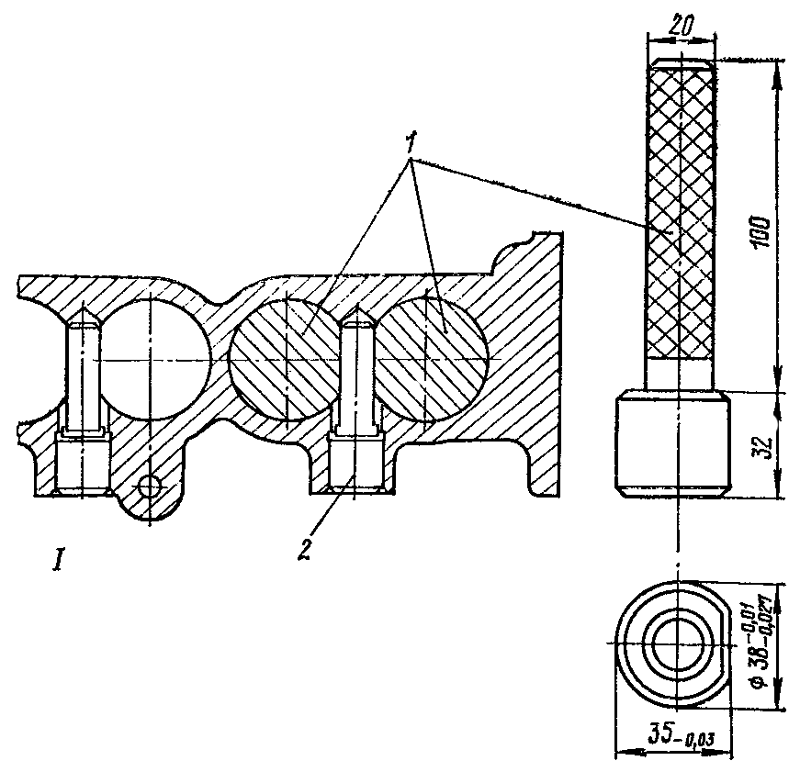

Отверните пробку 24 ( рис. 158 ) и слейте масло из насоса. Для снятия топливного насоса с регулятора снимите крышку люка корпуса регулятора и отсоедините от тяги 4 рейки насоса тягу, соединяющую ее с двуплечим рычагом регулятора. Отсоедините сливную трубку. Снимите топливоподкачивающий насос 22. Отверните шесть гаек со шпилек крепления топливного насоса и снимите его.

Разборка топливного насоса Т-170

Отверните шесть болтов крепления, снимите крышку 19 бокового люка с прокладкой, поводок 18 с рейкой 20 и секции 16 насоса. Закрой- те отверстия топливоподводящих трубок 15 деревянными пробками. Отверните три болта крепления крышки корректора и снимите ее вместе с прокладкой.

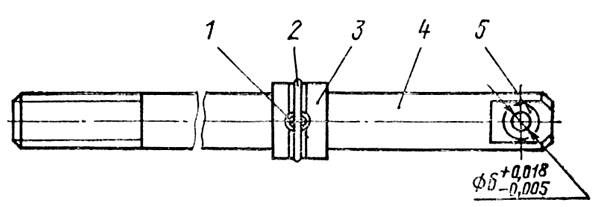

Снимите упорное кольцо тяги рейки ( рис. 159 ), для чего снимите проволочное кольцо 2 и выньте стопорный штифт 1 из отверстий кольца и тяги. Выньте тягу 4 ( см. рис. 158 ) рейки из корпуса насоса. При необходимости отверните с тяги контргайку 3, выньте стопорный угольник 6 и отверните муфту 8.

Отогните края замковой пластины 1 ( рис. 160) с граней болтов крепления деталей корректора цикловой подачи топлива, выверните болты и снимите детали 2, 8 и 9 корректора вместе с установочными штифтом 7.

Отверните со шпильки гайку крепления прижима заглушки 13 ( см. рис. 158 ) топливного насоса и снимите их вместе с уплотнительным резиновым кольцом 14. Для снятия заглушки в ней имеется резьбовое отверстие М8.

Выверните из нижней крышки блока переходный штуцер сливной трубки. Отверните шесть болтов крепления нижней крышки и снимите ее вместе с прокладкой.

Ослабьте затяжку контргаек 10 регулировочных хвостовиков 12 толкателей, выверните хвостовики вместе с контргайками и снимите тарелки 11. Отверните со шпилек крепления подшипника, 28 четыре гайки и снимите крышку 30 подшипника с прокладкой.

Выньте кулачковый валик 26 вместе с подшипником 28 и прокладкой, поворачивая его так, чтобы затылки кулачков становились против толкателей, утопив их в Гнездах корпуса насоса.

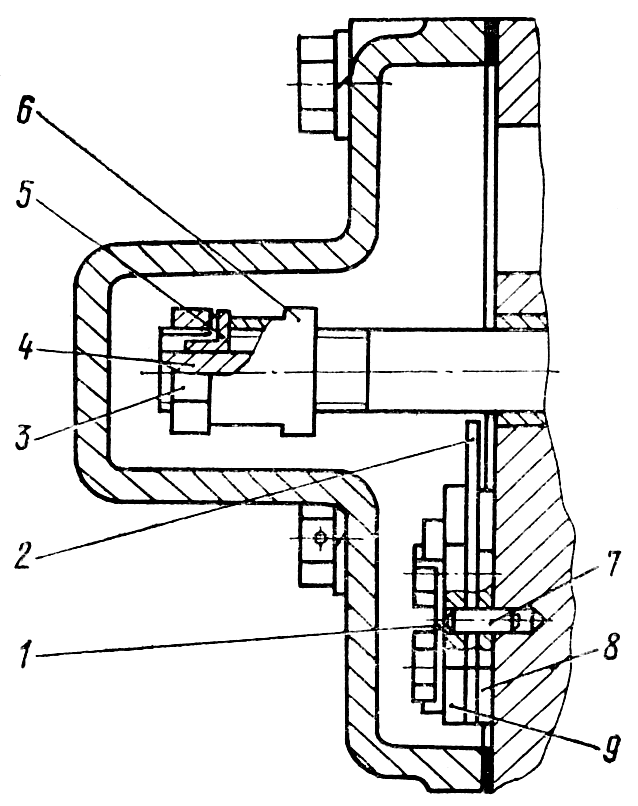

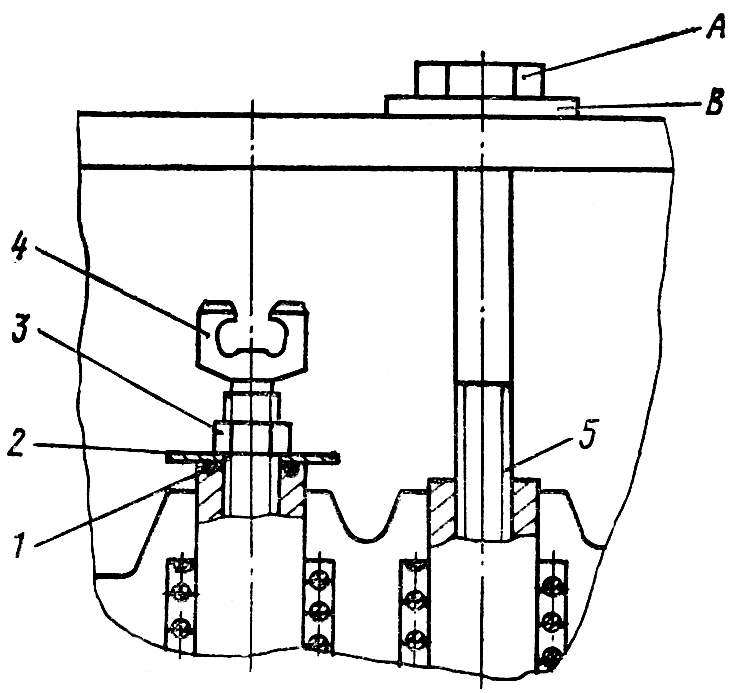

Для того чтобы утопить толкатели в гнездах насоса, применяйте болты с резьбой М10Х1 и шайбы ( рис. 161 ). Наденьте на болт А шайбу В и вверните болт в резьбовое отверстие толкателя 5. Завинчивая болт, утопите толкатели до такого положения, когда можно свободно вынуть кулачковый валик.

Предупреждение

Удерживайте толкатели, чтобы не выскочили под действием пружины.

Выньте толкатели 9 ( см. рис. 158 ) вместе с пружинами 7 из гнезд блока насоса. Выньте резиновое кольцо из выточки в торце толкателя 9. Отогните края замковой пластины 1 с граней болтов 2 крепления упорной шайбы 29 кулачкового валика. Выверните два болта и снимите упорную шайбу с замковой пластиной. Снимите с шейки валика подшипник 28.

Выпрессуйте съемником ПИМ-640.120 направляющие пальцы 23 толкателей из корпуса насоса. Для съемника в пальцах имеется резьба М8. Выверните при необходимости шпильки крепления подшипника 28 и шпильку крепления заглушки 13.

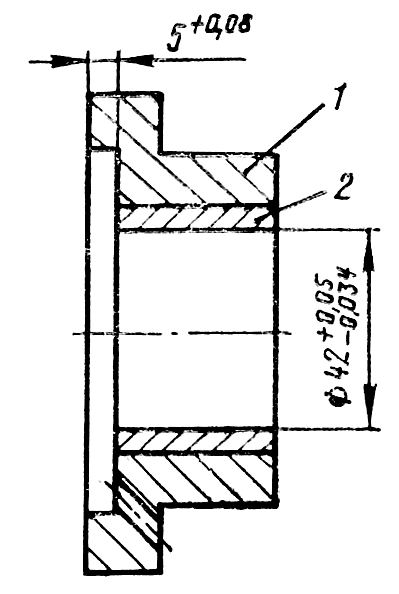

Выпрессуйте при помощи ступенчатой оправки втулки 6 ( рис. 162 ) тяги рейки, переднюю втулку 7 кулачкового валика и втулку 2 ( рис. 163 ) из корпуса 1 заднего подшипника.

Штифты и топливоподводящие трубки выпрессуйте при необходимости их замены.

Установите толкатели лысками на приспособление ПИМ-640.030 ( рис. 164 ) или на подставку с отверстием и при помощи оправки выпрессуйте оси 27 ( см. рис. 158 ) из роликов 25.

Технические требования топливного насоса Т-170

- Наружный диаметр втулок кулачкового валика 42 мм; нормальный внутренний диаметр втулок 35±0,25 мм. В стенке передней втулки должно быть просверлено для прохода масла отверстие диаметром 8 мм на расстоянии (23±0,25) мм от торца втулки. Развертцу обеих втулок кулачкового валика производите совместно, чтобы обеспечить их соосностц.

- Посадка втулок в блоке насоса и корпусе подшипника с натягом 0,009...0,050 мм. Нормальный зазор между шеи ка ми кулачкового валика и отверстиями втулок должен быть в пределах 0,025...0,077 мм. Допустимый, зазор 0,13 мм; предельный зазор 0,18 мм. Втулка подшипника после запрессовки не должна выступать в крышке за торец прилегания упорной шайбы кулачкового валика.

- Втулки тяги рейки разверните совместно после запрессовки в корпусе насоса так, чтобы расстояние от оси втулок до нижней площадки паза под рейку было равно (24±0,1) мм. Посадка втулок в корпусе насоса с натягом 0,007...0,041 мм. Нормальный зазор между втулками и тягой рейки должен быть в пределах 0,03...0,074 мм. Допустимый зазор 0,15 мм.

- Шейки кулачкового валика при износе шлифуйте до диаметра не менее 33,5 мм.

- При перешлифовке передней шейки кулачкового валика перешлифуйте на тот же размер заднюю шейку валика привода насоса, так как обе эти шейки вращаются в одной и той же втулке. Для перешлифованных шеек изготовьте втулки с уменьшенным диаметром, обеспечив зазор между шейкой и втулкой в пределах 0,025...0,077 мм.

- Тяга рейки вместе с рейкой должна легко, без заеданий передвигаться из одного крайнего положения в другое от усилия не более 5 Н (0,5 кгс).

- Нормальный зазор между рейкой и направляющими в блоке топливного насоса должен быть в пределах 0,045...0,145 мм.

- Осевое перемещение (люфт) кулачкового валика, ограничиваемое упорной шайбой, допускается не более 0,7 мм. Предельный люфт 0,9 мм.

- При отжатой рейке до упора в направляющие пластины боковой зазор между, зубьями рейки и зубчатых секторов плунжеров- должен быть для всех четырех зубчатых секторов не более 0,15 мм.

Сборка топливного насоса Т-170

Сборка блока насоса

Запрессуйте в блок с помощью ступенчатой оправки и молотка втулки 6 ( см. рис. 162 ) тяги рейки -заподлицо с плоскостями блока насоса. Разверните втулки совместно под размер тяги рейки; обеспечив зазор между втулками и тягой в пределах 0,030...0,074 мм. Запрессуйте в блок переднюю втулку 7 так, чтобы торец втулки выступал за плоскость блока 5 на (22±0,42) мм. Запрессуйте в корпус 1 ( см. рис. 163 ) подшипника кулачкового валика бронзовую втулку 2 заподлицо с поверхностью выточки под упорную шайбу в корпусе подшипника.

Заверните до отказа в резьбовые отверстия на задней плоскости блока четыре Шпильки 1 ( см. рис. 162 ) крепления подшипника. Вставьте в блок и закрепите гайками корпус подшипника кулачкового валика с запрессованной в него втулкой. Разверните совместно переднюю втулку и втулку в корпусе подшипника.

После совместной развертки втулок выньте задний подшипник из блока насоса.

Вставьте в отверстия под толкатели блока насоса две оправки 1 с лысками ( рис. 165 ).

Смажьте маслом направляющие пальцы 2 и запрессуйте их ударами медного молотка в блок насоса заподлицо с торцами бобышек. Выньте оправки из блока насоса. Непараллельность плоскости пальцев относительно образующих отверстия под толкатель допускается не более 0,05 мм.

Сборка кулачкового валика

Зажмите кулачковый валик 26 ( см. рис. 158 ) в вертикальном положении в тисках с медными губками, протрите и смажьте маслом заднюю шейку кулачкового валика и отверстие бронзовой втулки в корпусе 28 подшипника, наденьте корпус подшипника на шейку.

Протрите опорную плоскость упорной шайбы 29 и торец валика. Положите упорную шайбу на торец валика, совместив отверстия в ней с отверстиями в валике. Торец упорной шайбы должен утопать относительно плоскости фланца корпуса подшипника не более 0,16 мм. Положите на упорную шайбу замковую пластину 1 и закрепите упорную шайбу на валике двумя болтами 2.

Концы пластины после затяжки болтов отогните на грани головок болтов.

Сборка тяги рейки

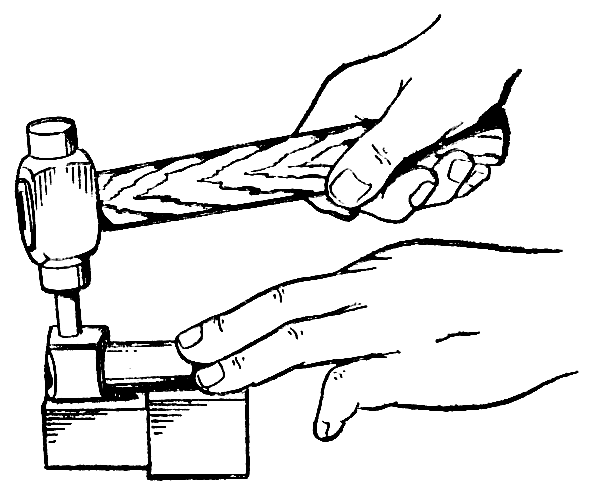

Положите тягу 4 ( см. рис. 159 ) ушком на медную подставку. Смажьте маслом втулку 5 и запрессуйте ее в ушко тяги ударами медного молотка заподлицо с торцами ушка тяги.

Наденьте на тягу упорное кольцо 3, совместите отверстие в кольце с отверстием в тяге и вставьте стопорный штифт 1, а затем наденьте на выточку кольца пружинное кольцо 2.

Сборка толкателя с роликом

Установите толкатель ( см. рис. 164 ) на медную подставку или приспособление ПИМ-640.030, смажьте ось ролика маслом и ударами медного молотка предварительно запрессуйте ось (торцом с закругленной шлифованной кромкой) в отверстие одной стенки паза толкателя. Смажьте маслом отверстие в ролике и вставьте его в паз толкателя. Ударами медного молотка окончательно запрессуйте ось, пропустив через ролик, в отверстие1 толкателя так, чтобы торцы оси были утоплены относительно боковых плоскостей толкателя. Ролик должен вращаться на оси. Нормальный зазор между осью и отверстием в ролике должен быть в пределах 0;006...0,037 мм.

Общая сборка топливного насоса

Запрессуйте в накладку 9 ( см. рис. 160 ) штифт 7. Наденьте на штифт последовательно пластинчатую пружину 2 корректора, повернув ее длинным концом в сторону тяги рейки, подкладку 8 пружины. Вставьте собранный комплект штифтом 7 в отверстие блока и совместите Отверстия в этих деталях с резьбовыми отверстиями на плоскости блока. Положите на накладку стопорную пластину 1 и закрепите все детали корректора двумя болтами.

Законтрите болты, отогнув на грани их головок края пластины. На насос дизеля Д-160 и дизеля Д-160Б устанавливайте подкладку 8 толщиной 3,6 мм.

Проверьте после закрепления деталей корректора болтами размер от плоскости блока до конца пружины корректора. Этот размер должен быть (3,6+0,1) мм.

Промойте блок топливного насоса в керосине и проверьте чистоту топливных каналов специальным магнитным щупом. Заверните до упора в сбег резьбы шпильку 2 ( см. рис. 162 ) крепления прижима заглушки топливного канала. Наденьте на заглушку уплотнительное резиновое кольцо 14 ( см. рис. 158 ).

Вставьте заглушку в цилиндрическую выточку топливного канала и закрепите ее с помощью прижима гайкой с пружинной шайбой.

Поставьте блок на верхнюю плоскость. Вставьте в гнезда толкателей блока насоса пружины 7 толкателей. Смажьте толкатели 9 маслом и вставьте их в гнезда блока. Проверьте легкость перемещения толкателей в гнездах. Нормальный зазор между стержнем толкателя и отверстием в блоке допускается в пределах 0,020...0,063 мм. Нормальный зазор между цилиндрической поверхностью нижней направляющей части толкателя и отверстием в блоке допускается в пределах 0,025...0,077 мм. Зазор между плоскостью лыски толкателя и направляющим пальцем допускается в пределах 0,02...0,025 мм.

Наденьте на шпильки крепления заднего подшипника кулачкового валика прокладку, совместив отверстие для прохода масла в прокладке диаметром 5 мм с отверстием в блоке насоса.

Смажьте маслом переднюю шейку и кулачки кулачкового валика 26 и переднюю втулку в блоке, вставьте кулачковый валик, вместе с задним подшипником в блок, поворачивая валик так, чтобы кулачки проходили над толкателями своими затылками, и утопив толкатели в гнездах при прохождении под ними кулачков валика. Когда шейка валика войдет в переднюю втулку, окончательно посадите задний подшипник валика на шпильки.

Проверьте вращение кулачкового валика во втулках. Нормальный зазор между шейками валика и втулкой должен быть 0,025...0,077 мм.

Проверьте проволокой совпадение косого отверстия диаметром 4 мм в корпусе подшипника с отверстием в прокладке и блоке насоса.

Установите на корпус заднего подшипника прокладку толщиной (0,6+0,1) мм, смазав ее солидолом, и установите на шпильки крышку 30 подшипника. Закрепите крышку подшипника и подшипник четырьмя гайками с пружинными шайбами.

Проверьте осевое перемещение кулачкового валика, ограничиваемого упорной шайбой. Осевое перемещение (люфт) кулачкового валика допускается не более 0,7 мм. Предельный люфт кулачкового валика — 0,9 мм.

Установите на нижний фланец блока насоса прокладку, смазав предварительно «Герметиком». Заверните в нижнюю крышку переходный штуцер сливной трубки и коническую пробку 24. Установите и закрепите нижнюю крышку шестью болтами с пружинными шайбами.

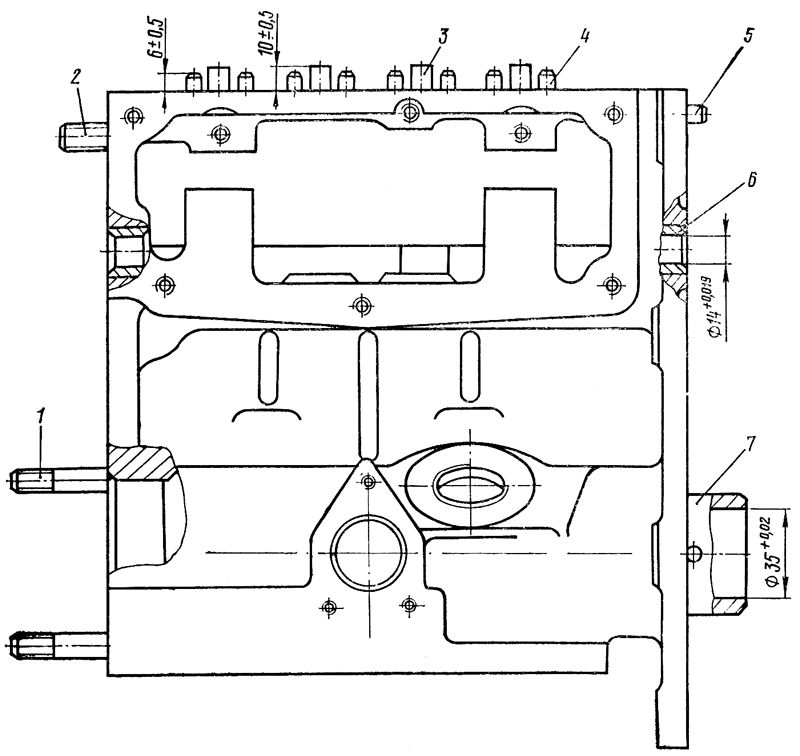

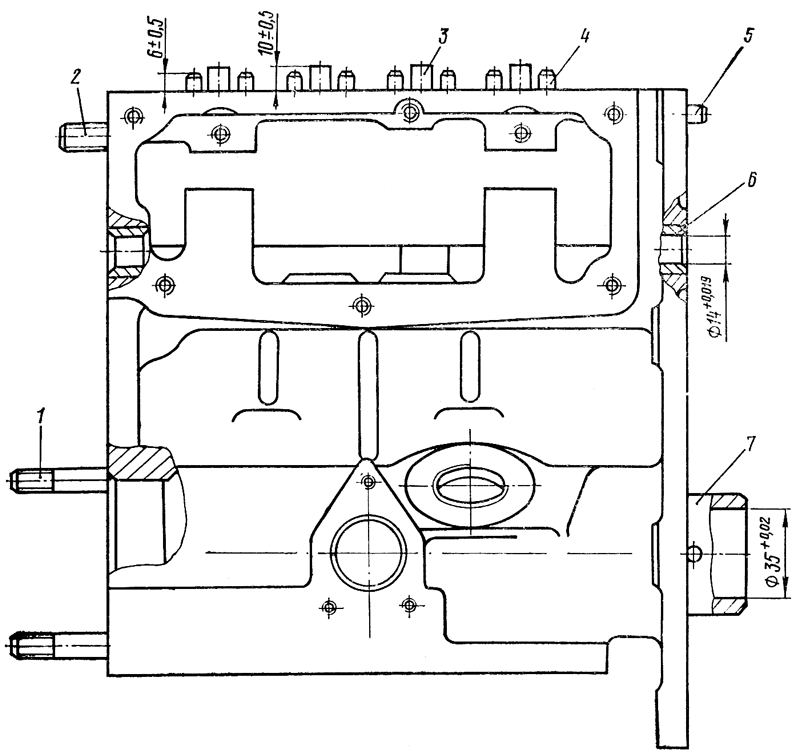

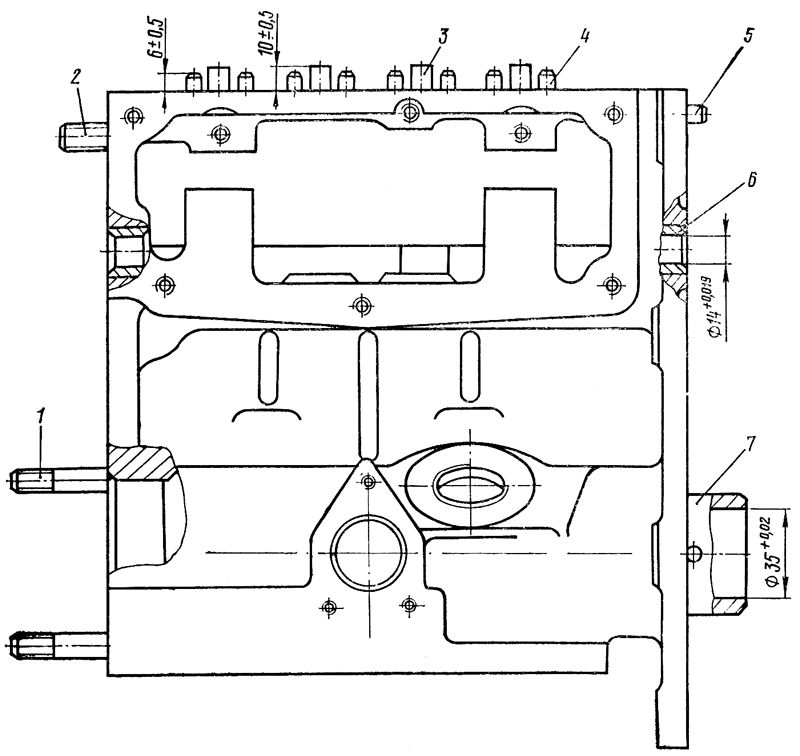

Установите блок насоса кулачковым валиком вниз. Положите на толкатели 1 ( см. рис. 161 ) тарелки 2 и заверните в толкатели регулировочные хвостовики 4, навернув на них предварительно контргайки 3. Запрессуйте в отверстия верхней плоскости восемь установочных штифтов 4 ( см. рис. 162 ) под секции насоса так, чтобы они выступали над плоскостью на (6±0,6) мм. Запрессуйте топливоподводящие трубки 3. Торцы топливоподводящих трубок должны выступать над плоскостью на (10+0,45) мм. Отверстия топливоподводящих трубок заглушите деревянными пробками.

Смажьте втулки под тягу рейки графитной смазкой и вставьте тягу в сборе с упорным кольцом со стороны передней плоскости насоса. Наверните на конец тяги 4 ( см. рис. 160 ) рейки с резьбой муфту 6. Заложите в прорезь муфты и тяги стопорный угольник 5 и наверните гайку 3. Затяните гайку для контровки муфты после регулировки максимального выхода тяги рейки.

Установите секции. Между лапками хвостовика толкателя и шейкой плунжера должен быть зазор в любом положении хвостовика. Установите рейку с поводком в пазы блока насоса, заложив поводок в выточку тяги рейки. Нормальный зазор между торцами выточки в тяге и поводком 0,020...0,130 мм.

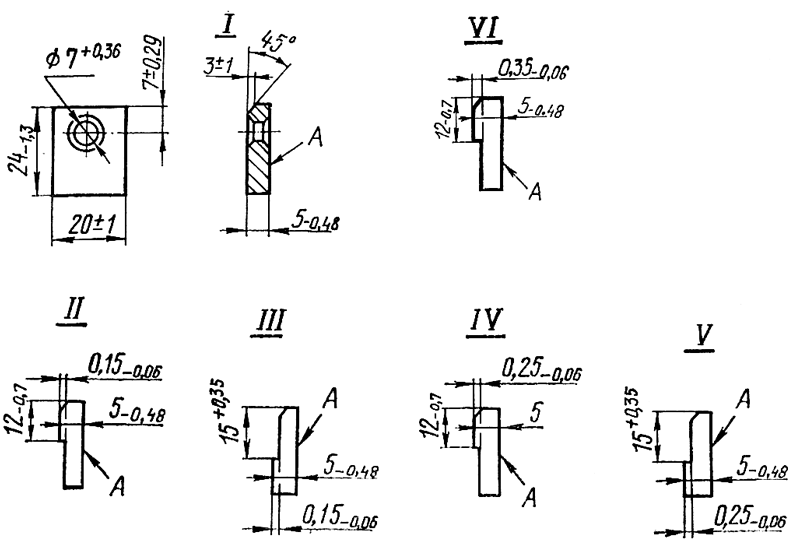

Закрепите рейку направляющими пластинами 17 ( см. рис. 158 ) с болтами и пружинными шайбами. Направляющие пластины установите соответствующего варианта, чтобы обеспечить при отжатой рейке до упора в направляющие пластины боковой зазор между зубьями рейки и зубчатых секторов не более 0,15 мм. Проверьте легкость перемещения тяги рейки вместе с рейкой из одного крайнего положения в другое и совпадение меток на рейке и зубьях секторов.

Проверьте боковой зазор в зацеплениях зубьев секторов и рейки. Проверяйте прижатием рейки до упора в зубчатые секторы и замера щупом зазора А между плоскостями направляющих пластин и рейки ( см. рис. 156 ). Этот зазор допускается не более 0,25 мм. Проверяйте зазоры отдельно для I и IV и для II и III секций.

Для обеспечения нормального бокового зазора между зубьями рейки и зубчатых секторов допускается установка направляющих пластин со ступенчатой плоскостью прилегания с размерами, согласно рис. 166.

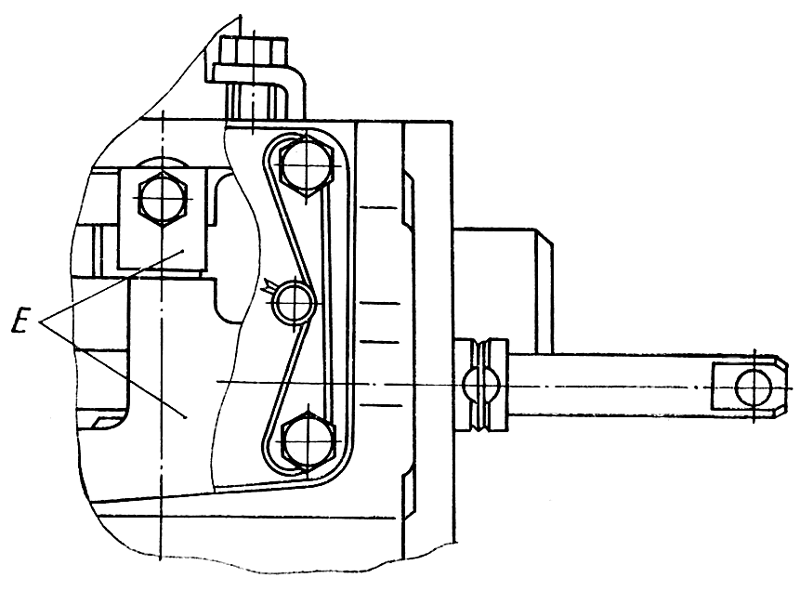

Номер варианта направляющей пластины нанесите на соответствующей опоре рейки в месте Е ( рис. 167 ). Окончательно закрепите на рейке 20 ( см. рис. 158 ) поводок 18 призонным болтом с пружинной шайбой.

Положите на фланец крышки 5 корректора прокладку и прикрепите крышку к блоку двумя болтами с отверстием в головке и простым болтом с пружинными шайбами.

Положите на фланец крышки 19 бокового люка блока насоса прокладку и прикрепите крышку к блоку насоса болтами с пружинными шайбами.

Вверните в заливное отверстие блока насоса пробку 21. Установите топливоподкачивающий насос 22.

Секции, крышку корректора и крышку бокового люка блока насоса устанавливайте после регулировки толкателей на момент подачи и установки рейки в положение полной подачи.

Установка топливного насоса Т-170

Наденьте на топливоподводящую трубку 3 ( см. рис. 168 ) корпуса регулятора резиновое уплотнительное кольцо. Наденьте на шпильки корпуса регулятора паронитовую прокладку толщиной 0,5...0,7 мм. Наденьте топливный насос на шпильки корпуса регулятора, вставив выступающую часть передней втулки кулачкового валика насоса в отверстие корпуса регулятора на шейку вала привода к насосу и регулятору.

Окончательно посадите топливный насос на шпильки и установочный штифт до прилегания фланцев и закрепите насос гайками с пружинными шайбами.

Соедините тягу рейки топливного насоса с двуплечим рычагом регулятора соединительной тягой при помощи оси и двух шплинтов. Установите крышку бокового люка регулятора. Подсоедините к переходному штуцеру, ввернутому в нижнюю крышку насоса, сливную трубку. Подсоедините топливопроводы к топливоподкачивающему насосу 22.