Ремонт сервомеханизма бортовых фрикционов Т-170 Б-170 ЧТЗ в Челябинске

с НДС 20%

Снятие сервомеханизма бортовых фрикционов Т-170

Снимите топливный бак, гидравлические трубы с кронштейнов на верхней крышке корпуса сервомеханизма, отсоедините их от распределителя, выньте из-под кабины трактора, снимите кронштейны. Отсоедините от сервомеханизма два гидравлических трубопровода (подвода и отвода масла). Снимите две крышки с люков на задней стенке корпуса бортовых фрикционов и через люки ослабьте контргайки и шаровые гайки на регулировочных тягах рычагов бортовых фрикционов. Отверните девять болтов крепления сервомеханизма к корпусу бортовых фрикционов.

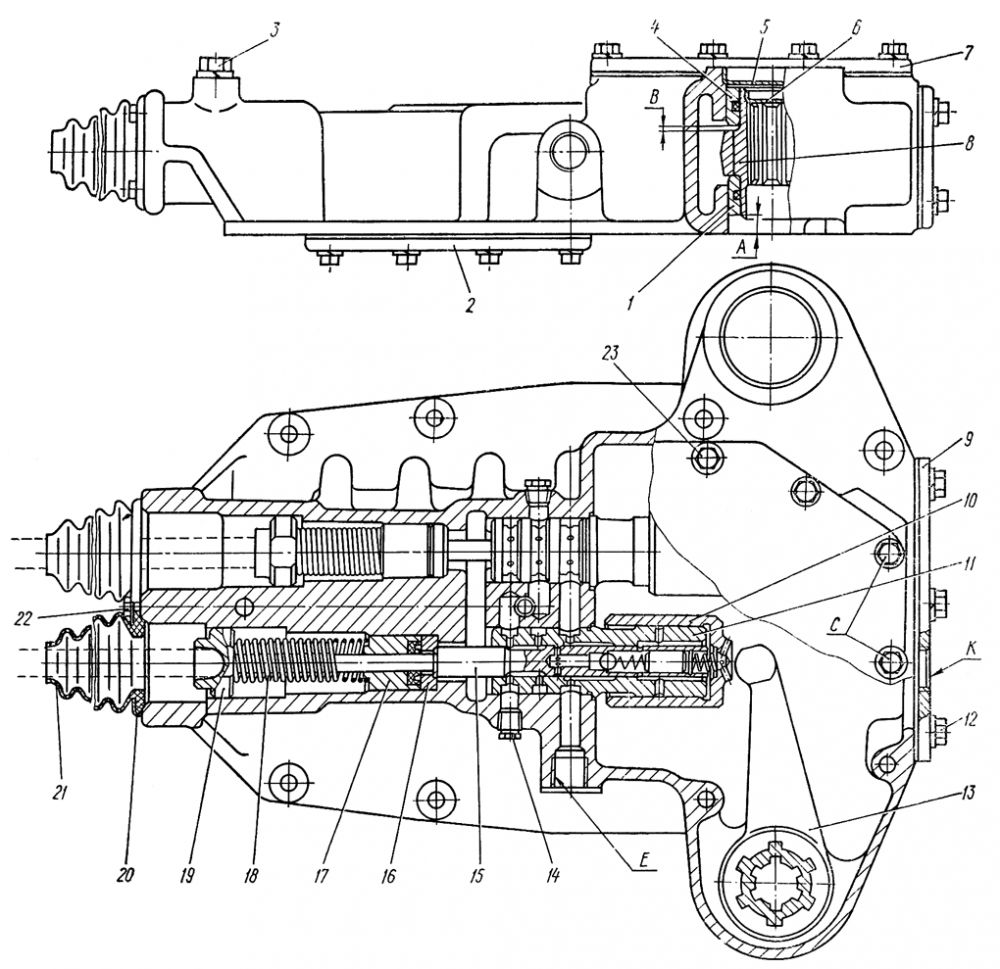

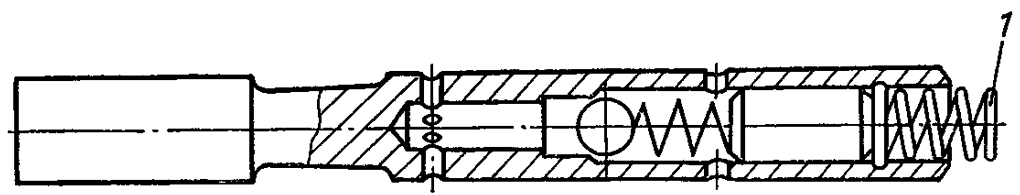

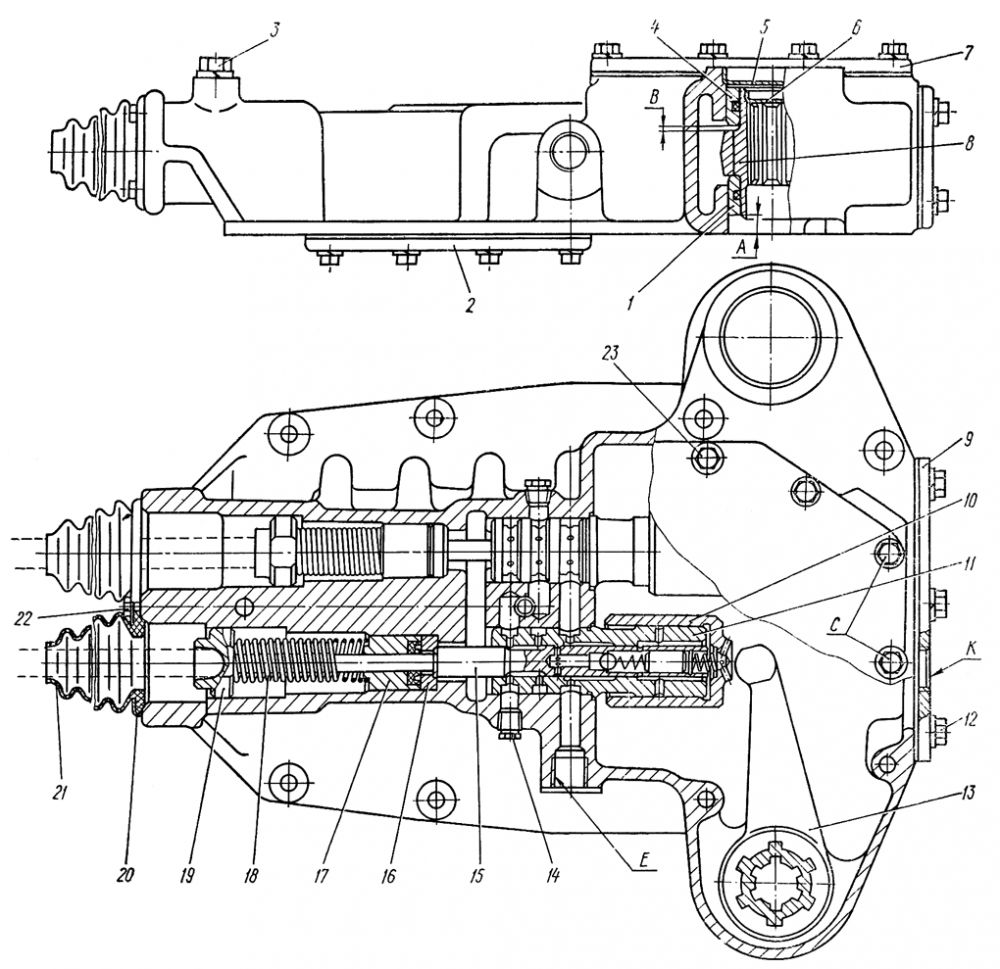

Приподнимите сервомеханизм, выведите из зацепления со шлицами двух вертикальных валиков управления бортовыми фрикционами и снимите с трактора. Масса сервомеханизма 43 кг. Снимите фланцевую уплотнительную прокладку и два уплотнительных кольца под втулками 1 (рис. 235) корпуса сервомеханизма.

Разборка сервомеханизма бортовых фрикционов Т-170

Отверните два болта 22, снимите переднюю крышку 20 вместе с уплотнительными чехлами 21. Подожмите толкатели 19, отверните стопорные винты 3 и выньте толкатели и пружины 18 из отверстий корпуса сервомеханизма.

Удерживайте толкатели, чтобы они не выскочили под действием пружин.

Отверните девять болтов 23 и снимите верхнюю крышку 7. Выпрессуйте оправкой две муфты 8 вместе с верхними втулками 4 и заглушками 5 из корпуса сервомеханизма. Выньте рычаги l3 из корпуса. Выбейте из муфты заглушки 6. Снимите поршни 10 с гильз 11.

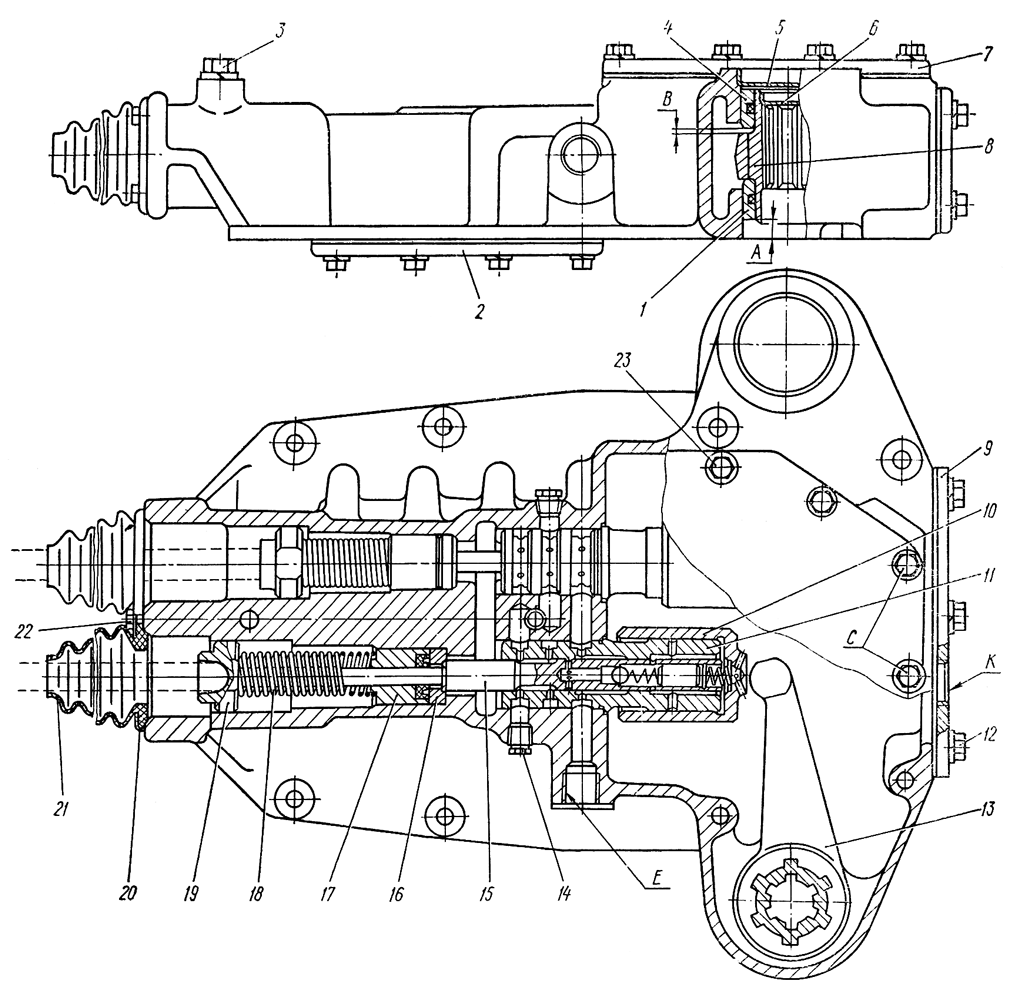

Отверните шесть болтов 12 и снимите заднюю крышку 9 с корпуса сервомеханизма. Выньте из гильзы золотники 15. Выньте из отверстия золотника пружину 1 ( рис. 236 ).

При необходимости выбейте кольца 16 ( см. рис. 235 ) и втулки 17 с манжетами при помощи медной или алюминиевой выколотки (стержень диаметром 18 мм и длиной 380 мм) через отверстие в гильзе. Выпрессуйте из корпуса сервомеханизма гильзу И при ее замене с помощью съемника или выбейте ее через отверстие в корпусе с помощью медной или алюминиевой выколотки (стержень диаметром 25мм и длиной 320 мм).

Выпрессуйте нижние втулки 1, втулки 17 и гильзы И только при их замене, при ослаблении посадок или предельном износе внутренних поверхностей. Не снимайте без необходимости крышку 2, так как она вместе с прокладкой установлена на лаке «Герметик».

Выверните две пробки 14 для промывки и продувки каналов в корпусе сервомеханизма.

Технические требования на сервомеханизм бортовых фрикционов Т-170

- Наружный диаметр золотника 19мм Посадка золотника в гильзе должна быть с зазором 0,020...0,073 мм. Допустимый зазор 0,1 мм.

- Наружный посадочный диаметр гильзы в корпусе сервомеханизма 42±9 мм. Диаметр отверстия в корпусе под гильзу 42±0,039 ,мм. Посадка гильзы в корпусе должна быть с натягом 0,004... 0,059 мм. Допустимый натяг 0,002 мм.

- Наружный диаметр гильзы под поршень 45мм - Внутренний диаметр поршня 45±0.027 мм. Посадка поршня на гильзе должна быть с зазором 0,025...0,077 мм. Допустимый зазор 0,13 мм.

- Наружный посадочный диаметр толкателя в корпусе сервомеханизма 45мм. Диаметр отверстия в корпусе под толкатель 45±0’039 мм. Посадка толкателя в корпусе сервомеханизма должна быть с зазором 0,075...0,199 мм. Допустимый зазор 0,25 мм.

- Наружный диаметр стержня толкателя 13мм Наружный диаметр направляющей втулки под стержень толкателя 13±0,070 мм. Посадка стержня толкателя в отверстии направляющей втулки должна быть с зазором 0,045...0,175 мм. Допустимый зазор 0,22 мм.

- Наружный посадочный диаметр нижней и верхней втулок б2мм. Диаметр отверстия в корпусе сервомеханизма йод втулку 62±0,060 мм. Посадка втулки в корпусе сервомеханизма должна быть с натягом 0,015...0,135 мм. Допустимый натяг 0,01 мм. Внутренний диаметр втулки под муфту 42±0,050 мм. Наружный диаметр муфты под втулки 42мм. Посадка муфты во втулках должна быть с зазором 0,050...0,170 мм. Допустимый зазор 0,35 мм.

- Толщина наружных шлицев муфты 9 мм-Ширина пазов в рычаге 9мм. Посадка шлицев муфты в пазах рычага должна быть с зазором 0,085...0,235 мм. Допустимый зазор 1,5 мм.

- Ширина внутренних пазов муфты 7 мм. Толщина шлицев валика управления бортовым фрикционом 7мм- Посадка шлицев валика во внутренних пазах муфты должна быть с зазором 0,235...0,420 мм. Допустимый зазор 1,2 мм.

Сборка сервомеханизма бортовых фрикционов Т-170

Смажьте трущиеся поверхности сопрягаемых деталей чистым моторным маслом.

Установите кольца 16 ( см. рис. 235 ) и запрессуйте направляющие втулки 17 в сборе с манжетами в отверстия корпуса до упора. Запрессуйте гильзы 11. Вверните в отверстия корпуса две пробки 14, смазав их резьбу железным суриком. Установите пружины 18 и толкатели 19 в отверстия корпуса, подожмите пружины и заверните стопорные винты 3, ограничивающие ход Толкателей. Вставьте пружину 1 ( см. рис. 236 ) в отверстие золотника в сборе, установив первый виток пружины, увеличенный по диаметру, в кольцевую выточку отверстия.

Смажьте чистым маслом золотник 15 (см. рис. 235) и установите его в отверстия гильзы 11. Наденьте на гильзу поршень 10. Движение поршня 10, золотника 15, толкателя 19 по направляющим поверхностям должен быть свободным, без заедания. Запрессуйте в отверстия корпуса нижние втулки 1 в сборе с уплотнительными кольцами в корпус сервомеханизма, выдержав размер А = 11...13 мм.

Установите рычаг 13 на запрессованные втулки 1, вставьте муфты 8 в отверстия рычагов и опустите муфты в нижней втулки. Устанавливайте муфты во втулки вручную, без молотка. Запрессуйте в отверстия корпуса верхние втулки 4 в сборе с уплотнительными кольцами, выдержав размер В = 0,5...4 мм.

Проверьте свободный ход рычагов 13. Усилие поворота рычагов в собранном сервомеханизме не должно превышать 49 Н (5 кгс) на плече 200 мм.

Обезжирьте уайт-спиритом и протрите привалочные поверхности крышек 2, 7 и 9 и корпуса сервомеханизма. Смажьте уплотнительные прокладки крышек с двух сторон лаком «Герметик», установите крышки с прокладками на плоскости корпуса и закрепите их болтами с пружинными шайбами. Два болта С крепления верхней крышки 7 ставьте с гладкими, медными шайбами, смазав резьбу болтов железным суриком.

Обкатка и испытание сервомеханизма бортовых фрикционов Т-170

Обкатывайте и испытывайте сервомеханизм на специальном стенде.. Производительность насоса должна быть 20...30 л/мин. Применяйте моторное или автомобильное масло с температурой 293...323 К (20...50°С). Рабочее давление масла в сервомеханизме 2,5...3,5 МПа (25...35 кгс/см²), давление масла в полости слива (противодавление)— 98 кПа (1 кгс/см²).

Присоедините штуцер маслоподводящего шланга стенда к отверстию Е (см. рис. 235) корпуса сервомеханизма, штуцер маслоотводящего шланга к отверстию К задней крышки 9 корпуса. Резьба отверстия Е — М22Х1.5-7Н, глубина резьбы 18 мм. Резьба отверстия К — М217Х1Д-7Н, глубина крышки 14 мм.

Проверьте работу сервомеханизма на холостом ходу и при периодически включаемой нагрузке.

Проверьте при испытании под нагрузкой работу сервомеханизма согласно следующих требований:

- На первой части хода толкателя 5...10 мм поршень 10 не должен подвергаться нагрузке со стороны рычага 13.

- Дойдя до упора в рычаг, поршень должен плавно и безотказно срабатывать, перемещение ответственно ходу толкателя 19, преодолевая нагрузку на рычаге 13 от момента 590 Н • м (60 кгс-м). При этом Осевое усилие, приложенное к толкателю, должно быть 205...305 Н (21...31 кгс).

- При плавном снятии воздействия силы на толкатель система должна плавно возвратиться в исходное положение.

- Длительность каждого интервала работы под нагрузкой 5...10 с.

- Течь масла через прокладки, втулки и уплотнения не допускается.

После испытания слейте масло из корпуса сервомеханизма вставьте чехлы 21 в переднюю крышку 20, протрите привалочные плоскости крышки и корпуса, установите крышку с чехлами на корпус и закрепите двумя болтами 22. Для предохранения от загрязнения закройте отверстия Ей К деревянными пробками.

Установка сервомеханизма бортовых фрикционов Т-170

Уложите уплотнительную прокладку на корпус бортовых фрикционов. Наденьте новые уплотнительные кольца на вертикальные валики управления бортфрикционами.

Установите сервомеханизм на плоскость корпуса, введите две тяги управления в уплотнительные чехлы 21 сервомеханизма. Приподнимите сервомеханизм, направляя тяги в уплотнительные чехлы; совместите шлицы муфт 8 сервомеханизма со шлицами вертикальных валиков управления бортфрикционами. Осадите сервомеханизм на валики, заправив уплотнительные кольца валиков в отверстия под втулками 1, и закрепите его на корпусе девятью болтами.

Запрессуйте заглушки 6 и 5 заподлицо в отверстия муфт и корпуса сервомеханизма, смазав посадочные поверхности железным суриком. Подсоедините к сервомеханизму два гидравлических трубопровода (подвода и отвода масла).

Установите и закрепите снятые при разборке трубы от распределителя.

Проверьте и при необходимости отрегулируйте длину тяг управления сервомеханизмом; отрегулируйте свободный ход рычага механизма управления поворотом (см. «Регулирование механизма управления поворотом и тормозов»).